La mecánica industrial es un arte que consiste en la construcción y mantenimiento de las máquinas que sededican a alguna industria o empresa relacionada con la Ingeniería, que tienen como finalidad transformar las materias primas en productos elaborados, de forma masiva.

Es necesaria en la mayoría delas empresas, en especial en aquellas que se dedican a los siguientes rubros: Mineras, Transportes, Procesos Metal Mecánicos, Químicas, Alimenticias y Servicios Públicos.

Permite realizar tareas en el campo de la organización, dirección, supervisión, control, operación, considerando fundamentalmente al sistema integrado por el factor humano, maquinas herramientas y materiales a transformarse, a la investigación aplicada, proyectar, calcular, ejecutar elementos mecánicos, sistemas, mecanismos, maquinaria montaje, puesta en marcha, mantenimiento de maquinaria y equipos industriales con la finalidad de formartécnicos capacitados o aptos, especializados en la rama,el objetivo principal es de aportar los recursos humanos técnicamente preparados en la teoría como en la práctica,para la industria localy nacional.

¿PARA QUÉ ES LO QUEMÁS LA UTILIZAN?En la actividad de proyectos donde se requiere de la creación de nuevas industrias, la incorporación de nuevas tecnologías en las empresas manufactureras existentes; en montaje deplantas y equipos: en instalar, transformar y construir equipos y plantas industriales de cualquier tipo; en actividad de operación y mantención de plantas y equipos mecánicos.

RESEÑA HISTORICA DE LA MECANICA

Historia de la Mecánica

Anaco, octubre de 2005.

Introducción

La historia de la mecánica encierra a un amplio rubro de personajes que a lo largo de su vida han venido dando aportesimportantes para la evolución de esta área. Antes de adentrar en los antiguos comienzos de esta disciplina es importante saber que la mecánica es una ciencia que se encarga de estudiar las condiciones dereposo o movimiento de los cuerpos bajo la acción de fuerzas. Ademas de ello, la mecánica

Es difícil conocer con exactitud los inicios de esta ciencia pero podemos afirmar que los orígenes de lamecánica están muy mezclados con el uso de instrumentos por medio de los cuales el hombre podía intervenir y cambiar la naturaleza a su voluntad en tiempos muy remotos. Entre estos instrumentos seencuentran las diversas armas filosas que eran empleadas por ellos para satisfacer sus necesidades.

Existen mecánicos especializados en desarrollar tareas específicas. En los talleres y fábricas de construcción de equipos y maquinaria, los mecánicos se especializan según la máquina herramienta que manejen, por ejemplo: ajustadores, torneros,fresadores, rectificadores, soldadores

, etc. Los mecánicos que se ocupan del montaje de maquinaria se denominan mecánicos montadores, mientras que a los mecánicos que se ocupan del mantenimiento de maquinaria reciben el nombre de: mecánicos de automoción, mecánicos de barcos, mecánicos de trenes, mecánicos de aviones, etc.

La formación de un profesional mecánico se adquiere después de varios años de aprendizaje tanto teórico como práctico. Este aprendizaje se imparte en los institutos de formación profesional. Un profesional mecánico que continúe sus estudios, puede titularse como

ingeniero mecánico

y puede trabajar en la oficina técnica de proyecto y diseño de maquinaria y equipos industriales.

En sus tareas profesionales los mecánicos manejan distintas herramientas e instrumentos de medición

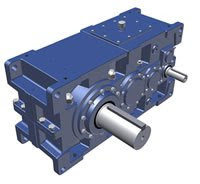

¿ EL MANTENIMIENTO DE LA MECANICA INDUSTRIAL ?Sin la correcta fabricación de los motorreductores, las máquinas pueden presentar fallas y deficiencias en su funcionamiento. La presencia de ruidos y recalentamientos pueden ser aspectos que dependan de estos mecanismos, de allí la importancia del control de calidad.

· Una mayor eficiencia en la transmisión de la potencia suministrada por el motor.

· Mayor seguridad en la transmisión, reduciendo los costos en el mantenimiento.

· Menor espacio requerido y mayor rigidez en el montaje.

MANTENIMIENTO

*Cada 3 meses:

-Escuchar con un estetoscopio mecánico los ruidos del rodamiento y de los engranes.

-Revisar los conos.

-Revisar tazas(de preferencia cambiarlas).

-Revisar engranes y piñones.

-Revisar el apriete del cono sobre la flecha.

-Ajustar las flechas del reductor.

-Revisar la bomba de aceite y sus conductos.

3.) Disponer el reductor de modo que exista una base de apoyo estable y asegurarse de que no existen riesgos de desplazamientos imprevistos.

1.) Limpiar cuidadosamente el reductor de los residuos del embalaje y de los eventuales productos de protección. Prestar especial atención a las superficies de acoplamiento.

superiores a los reductores de velocidad que utilizan engranajes con dientes comunes. Los componentes Cyclo no funcionan con esfuerzo constante sino en compresión. A diferencia de los dientes de engranajes con puntos de contacto limitados, un Cyclo tiene dos tercios de sus componentes de reducción en contacto todo el tiempo. Los motorreductores y reductores de velocidad Cyclo están diseñados para resistir cargas de choque que sobrepasan 500% de sus capacidades nominales y proporcionan excepcional comportamiento, confiabilidad y larga vida útil en la mayoría de las aplicaciones severas.

superiores a los reductores de velocidad que utilizan engranajes con dientes comunes. Los componentes Cyclo no funcionan con esfuerzo constante sino en compresión. A diferencia de los dientes de engranajes con puntos de contacto limitados, un Cyclo tiene dos tercios de sus componentes de reducción en contacto todo el tiempo. Los motorreductores y reductores de velocidad Cyclo están diseñados para resistir cargas de choque que sobrepasan 500% de sus capacidades nominales y proporcionan excepcional comportamiento, confiabilidad y larga vida útil en la mayoría de las aplicaciones severas.-Excepcional vida útil con 24 meses de garantía

-Alto rendimiento, incluso a altas relaciones de reducción

-Versátil, disponible como motorreductor o reductor de velocidad concéntrico

-Ideal para aplicaciones severas de altas cargas de choque

-Lubricación con grasa opcional para funcionamiento exento de mantenimiento.

mas de transmisión de potencia más grandes y durables en funcionamiento en el mundo fueron diseñados por Sumitomo. La línea de productos Paramax incluye la serie 9000 estandarizada y las series de aplicaciones especiales: Accionamientos SFC de torres de enfriamiento y condensadores, y los accionamientos SEC de extrusores.

mas de transmisión de potencia más grandes y durables en funcionamiento en el mundo fueron diseñados por Sumitomo. La línea de productos Paramax incluye la serie 9000 estandarizada y las series de aplicaciones especiales: Accionamientos SFC de torres de enfriamiento y condensadores, y los accionamientos SEC de extrusores.Gracias a los 24 tamaños de carcasa estándar, es posible optimizar la aplicación de una unidad Paramax 9000 para la potencia, torque, velocidad y ciclo de servicio exactos, garantizando el funcionamiento eficiente de larga vida útil y eficaz en función de los costos.

ciona un método muy conveniente de instalación y desmontaje para la reducción de velocidad, montándolo directamente en el eje de transmisión. El buje Taper-Grip de Sumitomo permite un montaje sencillo sin chaveta y un desmontaje fácil. El HSM se adapta fácilmente para las opciones de montaje en el eje y de transportador de tornillo CEMA. El HSM se caracteriza por tener dientes de engrane cementados con una geometría de engranaje de ángulo de presión de 25°, lo que permite cargas máximas y un torque alto, proporcionando una mayor capacidad nominal en el diseño más compacto.

ciona un método muy conveniente de instalación y desmontaje para la reducción de velocidad, montándolo directamente en el eje de transmisión. El buje Taper-Grip de Sumitomo permite un montaje sencillo sin chaveta y un desmontaje fácil. El HSM se adapta fácilmente para las opciones de montaje en el eje y de transportador de tornillo CEMA. El HSM se caracteriza por tener dientes de engrane cementados con una geometría de engranaje de ángulo de presión de 25°, lo que permite cargas máximas y un torque alto, proporcionando una mayor capacidad nominal en el diseño más compacto. je en eje, integral y robusto. El HBB incorpora la resistencia y la flexibilidad del reductor Cyclo con la adaptabilidad de un reductor montado en el eje. El cyclo HBB amparado con una garantía de 24 meses, independientemente de las horas de funcionamiento, es una opción excelente para aplicaciones en el manejo de materiales, mezcladoras de asfalto, trituradoras, industrial de máquinas especiales, transportadores y otras aplicaciones que requieren un reductor montado en eje simple y conveniente.

je en eje, integral y robusto. El HBB incorpora la resistencia y la flexibilidad del reductor Cyclo con la adaptabilidad de un reductor montado en el eje. El cyclo HBB amparado con una garantía de 24 meses, independientemente de las horas de funcionamiento, es una opción excelente para aplicaciones en el manejo de materiales, mezcladoras de asfalto, trituradoras, industrial de máquinas especiales, transportadores y otras aplicaciones que requieren un reductor montado en eje simple y conveniente.-La potencia de entrada cicloidal y los engranajes cónicos sobredimensionados proveen alta capacidad de sobrecarga y excepcional confiabilidad para una larga vida útil.

-Disponible con entrada de brida tipo C o de motorreductor.

-Sin correas, poleas, defensas o chaveteros.

-Nueva opción de brida CEMA para los transportadores de tornillo.

-Los componentes de engranajes de acero de alto rendimiento proveen una eficiencia de 85 a 90% en todas las relaciones.

-El buje de acero Taper – grip de eje sin chaveta facilita el montaje y desmontaje económico de las unidades con eje hueco.

-Los sellos dobles de salida evitan las pérdidas de aceite, mantienen una lubricación óptima e impiden la infiltración de impurezas dañinas.

probado reductor Cyclo con una caja de engranajes helicoidales cónicos en ángulo recto de una sola etapa en un diseño de montaje en eje integral y robusto. El BBB incorpora la resistencia y la flexibilidad del reductor Cyclo con la adaptabilidad de un reductor de ángulo recto montado en eje. El cyclo BBB, amparado por una garantía de 24 meses, independientemente de las horas de funcionamiento, es una opción excelente para aplicaciones en el manejo de materiales, mezcladores de asfalto, industrias de máquinas especiales, transportadores y otras aplicaciones que requieren la orientación en ángulo recto de los reductores de velocidad.

probado reductor Cyclo con una caja de engranajes helicoidales cónicos en ángulo recto de una sola etapa en un diseño de montaje en eje integral y robusto. El BBB incorpora la resistencia y la flexibilidad del reductor Cyclo con la adaptabilidad de un reductor de ángulo recto montado en eje. El cyclo BBB, amparado por una garantía de 24 meses, independientemente de las horas de funcionamiento, es una opción excelente para aplicaciones en el manejo de materiales, mezcladores de asfalto, industrias de máquinas especiales, transportadores y otras aplicaciones que requieren la orientación en ángulo recto de los reductores de velocidad. ño la fabricación de soluciones de engranaje superiores. El modelo más reciente de este motorreductor presenta una carcasa modular más compacta, lubricación con grasa exenta de mantenimiento y altos rendimientos. Las opciones incluyen configuraciones de motorreductor integral y entrada de brida tipo C. Por poder ser lavable como una característica opcional, el Hyponic es la opción ideal para las industrias embotelladoras, panificación y elaboración de alimentos. La tecnología patentada de engranajes hipoides enteramente de acero de Sumitomo es de rendimiento extremadamente alto y excepcionalmente más eficiente que los engranajes helicoidales en las relaciones de 10:1 a 240:1.

ño la fabricación de soluciones de engranaje superiores. El modelo más reciente de este motorreductor presenta una carcasa modular más compacta, lubricación con grasa exenta de mantenimiento y altos rendimientos. Las opciones incluyen configuraciones de motorreductor integral y entrada de brida tipo C. Por poder ser lavable como una característica opcional, el Hyponic es la opción ideal para las industrias embotelladoras, panificación y elaboración de alimentos. La tecnología patentada de engranajes hipoides enteramente de acero de Sumitomo es de rendimiento extremadamente alto y excepcionalmente más eficiente que los engranajes helicoidales en las relaciones de 10:1 a 240:1. ontroladores son construidos con la tradición de los engranajes de precisión de alta calidad y los diseños de clase mundial de Sumitomo. El Astero, concebido para brindar confiabilidad, además de ser de construcción notablemente robusta incorpora engranajes helicoidales para ofrecer máximo rendimiento y funcionamiento silencioso. El Astero es una solución rentable para los fabricantes de equipo original que exigen óptimo comportamiento, construcción de calidad y versatilidad, todo respaldado por la estabilidad y el apoyo de un líder mundial en tecnología de accionamiento.

ontroladores son construidos con la tradición de los engranajes de precisión de alta calidad y los diseños de clase mundial de Sumitomo. El Astero, concebido para brindar confiabilidad, además de ser de construcción notablemente robusta incorpora engranajes helicoidales para ofrecer máximo rendimiento y funcionamiento silencioso. El Astero es una solución rentable para los fabricantes de equipo original que exigen óptimo comportamiento, construcción de calidad y versatilidad, todo respaldado por la estabilidad y el apoyo de un líder mundial en tecnología de accionamiento.-Los cojinetes de bola de precisión, engranajes de acero y carcasa de aluminio fundido constituyen una construcción robusta de alta calidad

-El diseño de engrasado de pro vida provee un funcionamiento exento de mantenimiento

-El diseño combina engranajes helicoidales intermedios en ejes de acero paralelos para generar un rendimiento máximo.

-El cabezal de engranajes sellado permite el montaje universal para facilitar la adaptabilidad en espacios pequeños, además de infinitas de instalación.

-Múltiples configuraciones de motores, frenos y controladores de velocidad ideales para una extensa lista de aplicaciones

Tiene engranes endurecidos superficialmente y rectificados para lograr mayor potencia a tamaños iguales. Barrenos del buje cónico de 1” a 6 ½” hasta 300 HP. Su manufactura de celdas de fabricación y sus componentes modulares dan por resultado una unidad de bajo costo. Como no necesita cimentación, esto significa una instalación sencilla al mínimo costo. Con sus sellos con purga de grasa para servicio severo en la flecha de alta velocidad, evita las fugas de lubricante y la consecuente falla de la unidad. Una barrera de grasa atrapa los contaminantes abrasivos antes de que puedan rayar la flecha o entran a la caja de engranes. Cuenta con engranes carburizados y rectificados, helicoidales, con dientes más grandes y de caras más anchas para lograr máxima capacidad de transmisión de cargas.

Tiene engranes endurecidos superficialmente y rectificados para lograr mayor potencia a tamaños iguales. Barrenos del buje cónico de 1” a 6 ½” hasta 300 HP. Su manufactura de celdas de fabricación y sus componentes modulares dan por resultado una unidad de bajo costo. Como no necesita cimentación, esto significa una instalación sencilla al mínimo costo. Con sus sellos con purga de grasa para servicio severo en la flecha de alta velocidad, evita las fugas de lubricante y la consecuente falla de la unidad. Una barrera de grasa atrapa los contaminantes abrasivos antes de que puedan rayar la flecha o entran a la caja de engranes. Cuenta con engranes carburizados y rectificados, helicoidales, con dientes más grandes y de caras más anchas para lograr máxima capacidad de transmisión de cargas. ltramax proporciona un arreglo muy compacto del motor eléctrico, reductor y acoplamiento. De flechas colineales, engranes helicoidales edurecidos superficialmente y rectificados hasta potencias de 1764 HP. Relación de velocidad desde 1.51:1 hasta 985.3. Se arma con sub-ensambles por juegos que son fáciles de manejar y que ahorran dinero como resultado de su bajo costo. El reductor Ultramax esta disponible en caja montada en bridas para mayor flexibilidad. Asimismo puede utilizarse en aplicaciones con alto par torsional.

ltramax proporciona un arreglo muy compacto del motor eléctrico, reductor y acoplamiento. De flechas colineales, engranes helicoidales edurecidos superficialmente y rectificados hasta potencias de 1764 HP. Relación de velocidad desde 1.51:1 hasta 985.3. Se arma con sub-ensambles por juegos que son fáciles de manejar y que ahorran dinero como resultado de su bajo costo. El reductor Ultramax esta disponible en caja montada en bridas para mayor flexibilidad. Asimismo puede utilizarse en aplicaciones con alto par torsional. mplificar el proceso de producción y acortar los tiempos de entrega. La intercambiabilidad de partes, hacen de los reductores Smartbox la línea más flexible en el mercado. Éstas se pueden adaptar fácilmente para cualquier aplicación. El diseño Smartbox dio como resultado un reductor de velocidad nuevo, flexible, de alto rendimiento, al mismo tiempo que mejoró la producción y la calidad de su desempeño. El sistema smartpart esta diseñado para estandarizar las partes en toda la serie de unidades smartbox disminuyendo costos, acortando tiempos de entrega y aumentando la flexibilidad en las aplicaciones. Los engranes helicoidales de baja velocidad son partes comunes en las series H y B, mientras que las flechas de salida son también intercambiables en las series B y S. Todos los reductores Smartbox tienen como característica la caja principal Powercase fundida en una sola pieza, esto permite transmitir más par de torsión y también permite una mayor distancia entre los soportes de rodamientos, distribuyendo mejor las cargas e incrementando la capacidad de carga en voladizo.

mplificar el proceso de producción y acortar los tiempos de entrega. La intercambiabilidad de partes, hacen de los reductores Smartbox la línea más flexible en el mercado. Éstas se pueden adaptar fácilmente para cualquier aplicación. El diseño Smartbox dio como resultado un reductor de velocidad nuevo, flexible, de alto rendimiento, al mismo tiempo que mejoró la producción y la calidad de su desempeño. El sistema smartpart esta diseñado para estandarizar las partes en toda la serie de unidades smartbox disminuyendo costos, acortando tiempos de entrega y aumentando la flexibilidad en las aplicaciones. Los engranes helicoidales de baja velocidad son partes comunes en las series H y B, mientras que las flechas de salida son también intercambiables en las series B y S. Todos los reductores Smartbox tienen como característica la caja principal Powercase fundida en una sola pieza, esto permite transmitir más par de torsión y también permite una mayor distancia entre los soportes de rodamientos, distribuyendo mejor las cargas e incrementando la capacidad de carga en voladizo.-Engranes y barrenos de salida carburizados a una dureza de 58-60RC

-Capacidad de carga está calculada de acuerdo con la norma ISO 6336 y verificada según las normas AGMA 2001-B88

-Cajas principales de alta resistencia y flechas y bridas de entrada y salida de fundición de hierro gris G200

-Reductores de simple reducción con eficiencias hasta de 98%

-Reductores de doble y triple reducción con eficiencias hasta de 95%

-Montaje con patas, con brida, en flecha, patas/brida y otras configuraciones.

elocidad para trabajo pesado, construcción con placas laterales reforzadas, amplio deposito de aceite, tapón de drenado del aceite, asientos de anclaje funcionales, soldadura continua con maquina, caja sólida de acero y superficies lisas, flechas de doble extensión, sellos perfeccionados, asientos de nivelación, barrenos de izaje, bayoneta de nivel de aceite. En cuanto a los engranes se mantiene un control de calidad absoluto y constante durante cada etapa de su fabricación, desde la aplicación de fórmulas especiales de acero de aleación, siguiendo los métodos y especificaciones Falk, hasta su acabado final…una mayor durabilidad de la superficie, resistencia a la abrasión, y a la ruptura y mayor capacidad de transmisión de potencia, son el resultado de la forma de diente de plena profundidad y del mayor ángulo de presión del diseño de Falk, una elevada eficiencia en los engranes helicoidales de un 98.5% por tren, permanece constante durante toda la vida de los engranes.

elocidad para trabajo pesado, construcción con placas laterales reforzadas, amplio deposito de aceite, tapón de drenado del aceite, asientos de anclaje funcionales, soldadura continua con maquina, caja sólida de acero y superficies lisas, flechas de doble extensión, sellos perfeccionados, asientos de nivelación, barrenos de izaje, bayoneta de nivel de aceite. En cuanto a los engranes se mantiene un control de calidad absoluto y constante durante cada etapa de su fabricación, desde la aplicación de fórmulas especiales de acero de aleación, siguiendo los métodos y especificaciones Falk, hasta su acabado final…una mayor durabilidad de la superficie, resistencia a la abrasión, y a la ruptura y mayor capacidad de transmisión de potencia, son el resultado de la forma de diente de plena profundidad y del mayor ángulo de presión del diseño de Falk, una elevada eficiencia en los engranes helicoidales de un 98.5% por tren, permanece constante durante toda la vida de los engranes.-Completo diseño métrico

-Accesorios de motor IEC y NEMA

-Cumple con los estándares de rateo de los Estados Unidos y los internacionales

-Aplicación estándar para reductores montados al eje, mezcladores y reductores libres de alineamiento

-Se pueden obtener altas relaciones de reducción cuando son utilizados en conjunto con reductores Falk Ultramite

-Bajo costo inicial-30% menos en costo por el torque proporcionado

-Características únicas del diseño 60% menos partes por tamaño que los reductores tradicionales, y usa partes a través de múltiples tamaños, ayudando a reducir inventarios de partes por hasta un 75%

-Reduce inventario de repuestos por hasta un 40%-- un solo diseño cubre las aplicaciones montadas al eje, paralelas y de ángulo recto.

-Rote el reductor en incrementos de 90º cubriendo cada configuración de montaje concebible

-El buje cónico TA único permite usar un solo reductor para múltiples aplicaciones

-Innovativas, opciones de enfriamiento de alta eficiencia ayudan a extender la vida operacional

-La carcasa de una pieza reduce el ruido, las vibraciones y el goteo potencial

-El buje cónico TA reduce el tiempo de instalación... con garantía de remoción positiva.

REDUCTOR DE BANDA TRANSPORTADORA LIBRE DE ALINEAMIENTO:

os desde 125 hp (90Kw) hasta 800 hp (630 KW), y usa de partidores suaves eléctricos ó hidráulicos. Ahorro del 20% por encima de los acercamientos convencionales montados en el piso ya que se eliminan costos de fundación e instalación. La carcasa de diseño simétrico permite que el reductor libre de alineamiento sea usado en ensamblaje de mano derecha ó izquierda, con solo un medidor de aceite y relocalizando el brazo de torque.

os desde 125 hp (90Kw) hasta 800 hp (630 KW), y usa de partidores suaves eléctricos ó hidráulicos. Ahorro del 20% por encima de los acercamientos convencionales montados en el piso ya que se eliminan costos de fundación e instalación. La carcasa de diseño simétrico permite que el reductor libre de alineamiento sea usado en ensamblaje de mano derecha ó izquierda, con solo un medidor de aceite y relocalizando el brazo de torque.-La cubierta de aleación de aluminio de una sola pieza, esta impregnada al vacío con el Resinol RT (MIL-STD 276) para mayor protección y sellado. No se requiere de una segunda mano de pintura. Combina un peso ligero con una fuerza tensional. Asimismo cuenta con una precisión para el alineamiento de soportes y engranes.

-Los soportes engrandecidos sujetan positivamente el eje de alta velocidad para una mayor capacidad de carga, es ideal para el arranque frecuente y aplicaciones inversas. Cada lado esta sellado con Nitrilo Premium de alta temperatura.

-El acero de aleación de la pieza sola entra en el eje de entrada y el eje de gusano. La hélice del ángulo del gusano alto es de piso endurecido (RC 58-60), los dientes son perfilados para la reducción del nivel de ruidos y para realzar la eficacia.

-El gusano de aleación de bronce del engranaje es moldeado de manera centrífuga en un cubo para máxima fuerza, lubricación y mayor duración.

-Soportes de gran tamaño para capacidad de carga radial y salida hueca de los diámetros del eje.

-Sellos de salida de nitrilo para alta temperatura.

-Las capas del soporte están impregnadas y trabajadas a máquina con las superficies exteriores igualmente trabajadas, que se acoplan a una variedad de accesorios del montaje. Hilo extra profundo y resistente para dar soporte adicional. Disco duro hecho a base de zinc.

-La salida hueca del montaje del eje, es estándar sin ningún costo adicional. Reduce el peso total del tamaño así como su costo. La salida del eje sólido está disponible de manera sencilla y doble.

ncipales competidores a nivel global. Proporcionan una mayor densidad de par motor en un diseño compacto. Asimismo permiten reducir la capacidad en unidades de mayor potencia nominal en HP. Se acomodan a una potencia de entrada desde ¼ HP hasta 75HP (0.18kW a 55kW). Utilizan engranes completamente pulidos para reducir las pérdidas de potencia. Existen en dos modalidades de montaje, en pedestal y sin pedestal.

ncipales competidores a nivel global. Proporcionan una mayor densidad de par motor en un diseño compacto. Asimismo permiten reducir la capacidad en unidades de mayor potencia nominal en HP. Se acomodan a una potencia de entrada desde ¼ HP hasta 75HP (0.18kW a 55kW). Utilizan engranes completamente pulidos para reducir las pérdidas de potencia. Existen en dos modalidades de montaje, en pedestal y sin pedestal. menos bamboleo, evita la corrosión por desgaste y esta diseñado con cajas resistentes de hierro dúctil o hierro fundido, resiste la corrosión y los impactos y amortigua la vibración. Tiene un paquete de protección XT para corrosión, ambientes hostiles, seguridad y sellado, lubricación y detección incluyendo un sistema de lubricación con filtro de aceite reemplaze

menos bamboleo, evita la corrosión por desgaste y esta diseñado con cajas resistentes de hierro dúctil o hierro fundido, resiste la corrosión y los impactos y amortigua la vibración. Tiene un paquete de protección XT para corrosión, ambientes hostiles, seguridad y sellado, lubricación y detección incluyendo un sistema de lubricación con filtro de aceite reemplaze